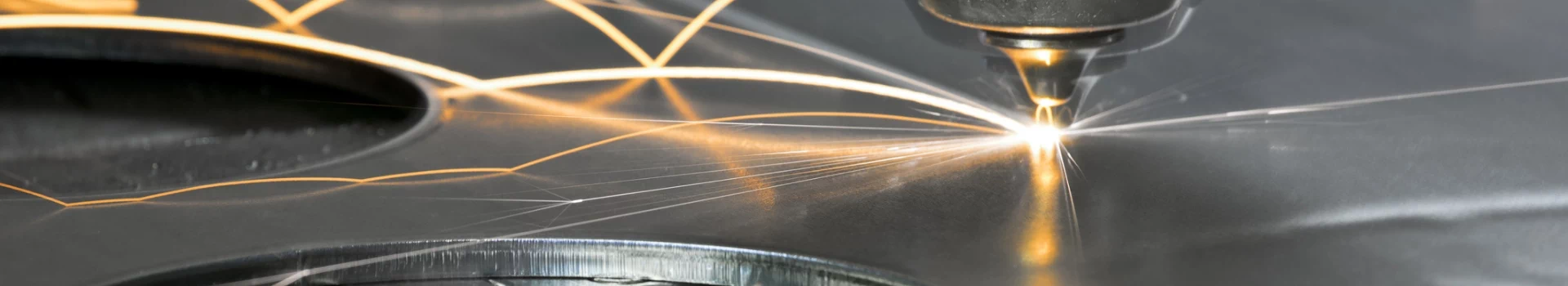

Jaka metoda spawania sprawdzi się lepiej: MIG, MAG czy TIG?

Spawanie to proces łączenia metali za pomocą wysokiej temperatury i dodatkowego materiału spawalniczego. Jest niezbędne w wielu dziedzinach przemysłu i techniki, takich jak budownictwo, motoryzacja, lotnictwo czy energetyka. Istnieje wiele metod spawania, które różnią się między sobą sposobem podgrzewania metali, rodzajem materiału dodatkowego i osłony gazowej. W tym wpisie porównamy trzy najpopularniejsze metody spawania: MIG, MAG i TIG i wskażemy ich zalety i wady.

Spawanie metodą MIG i MAG

Spawanie metodą MIG (ang. metal inert gas) i MAG (ang. metal active gas) polega na podgrzewaniu metali za pomocą łuku elektrycznego wytworzonego między elektrodą drutową a spawanym materiałem. Elektroda drutowa jest jednocześnie materiałem dodatkowym i jest podawana automatycznie przez uchwyt spawalniczy. Osłonę gazową stanowi gaz obojętny (np. argon) w przypadku metody MIG lub gaz aktywny (np. dwutlenek węgla) w przypadku metody MAG.

Zaletami spawania metodą MIG i MAG są: wysoka wydajność i szybkość spawania, niskie koszty eksploatacji, możliwość spawania w różnych pozycjach, łatwość obsługi i regulacji parametrów spawania. Wadami są: konieczność stosowania osłony gazowej, ograniczona możliwość spawania cienkich blach i materiałów nietypowych, duże zużycie energii elektrycznej, ryzyko powstawania zanieczyszczeń i porowatości w spoinie.

Spawanie metodą TIG

Spawanie metodą TIG (ang. tungsten inert gas) polega na podgrzewaniu metali za pomocą łuku elektrycznego wytworzonego między elektrodą nietopliwą z wolframu a spawanym materiałem. Elektroda nietopliwa nie jest materiałem dodatkowym i nie zużywa się podczas spawania. Materiał dodatkowy jest podawany ręcznie lub automatycznie przez osobny podajnik. Osłonę gazową stanowi gaz obojętny (np. argon lub hel).

Zaletami spawania metodą TIG są: wysoka jakość i estetyka spoiny, możliwość spawania cienkich blach i materiałów nietypowych (np. aluminium, tytan, miedź), brak zanieczyszczeń i porowatości w spoinie, niskie zużycie energii elektrycznej. Wadami są: niska wydajność i szybkość spawania, wysokie koszty eksploatacji, konieczność stosowania osłony gazowej, trudność obsługi i regulacji parametrów spawania.