Jakie powinny być prawidłowe parametry skrawania?

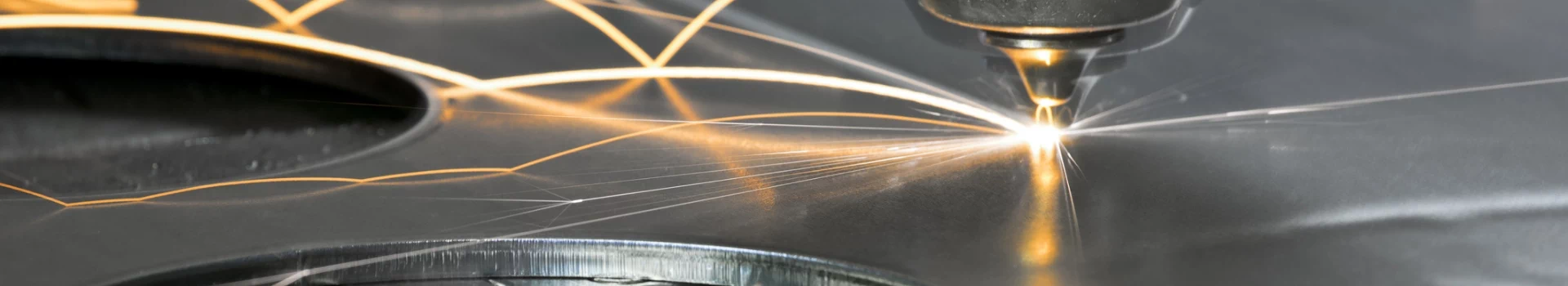

Urządzenia sterowane numerycznie pozwalają na bardzo precyzyjną obróbkę materiałów, na przykład obróbkę skrawaniem. By osiągnąć pożądany efekt, musimy wybrać odpowiednie narzędzia i wprowadzić w komputer prawidłowe parametry skrawania. Nie ma uniwersalnych zaleceń dotyczących doboru optymalnych parametrów skrawania dla wszystkich rodzajów obróbek i narzędzi, ale są za to pewne uniwersalne wskazówki.

Główne parametry skrawania. Wartości początkowe i korekcja w trakcie prób

Główne parametry obróbki skrawaniem to prędkość, posuw na obrót oraz głębokość skrawania. Producent narzędzi podaje je w swoich katalogach. Jako wartość początkową należy przyjmować średnie wartości i korygować je podczas prób, uwzględniając przy tym zalecenia producenta dotyczące wchodzenia narzędzia w obrabiany materiał i wychodzenia z niego. Parametry skrawania muszą zostać zweryfikowane podczas testów, ponieważ zbyt niskie lub zbyt wysokie wartości mogą mieć nie tylko bezpośredni wpływ na jakość obróbki. Mogą oddziaływać także na same narzędzia lub cały proces produkcji.

Wpływ parametrów skrawania na proces obróbki

Jeśli prędkość skrawania jest za mała, mamy do czynienia z powstawaniem narostów na ostrzach narzędzi, które z kolei wpływają negatywnie na jakość obrabianych powierzchni. Gdy prędkość jest za duża, powierzchnia przyłożenia będzie zużywać się szybko, mogą pojawić się odkształcenia plastyczne. Obróbka staje się wówczas nieekonomiczna. Narosty mogą powstawać także przy zbyt niskim posuwie na obrót. Jeżeli z kolei ten parametr jest zbyt wysoki, może dochodzić do zgrzewania lub niewłaściwego łamania wiórów, obrabiarka będzie potrzebować większej mocy. Z podwyższonym zapotrzebowaniem mocy spotykamy się również przy zbyt dużej głębokości skrawania.